公司新聞

COMPANY NEWS

服務(wù)新聞

COMPANY NEWS

如何用看板系統(tǒng)快速提升生產(chǎn)效率?

前言

2019年的制造企業(yè)更加舉步維艱。前有各項生產(chǎn)運營成本日益上漲的不可逆趨勢,后有中美貿(mào)易摩擦的嚴(yán)重影響,內(nèi)外夾擊,使得企業(yè)更需要在逆境中求生存及發(fā)展。

雖然智能制造、智慧車間等理念已經(jīng)深入人心,但是如何結(jié)合企業(yè)實際情況,既能高瞻遠(yuǎn)矚,又能靈活務(wù)實,穩(wěn)健推進企業(yè)的智能制造水平,是擺在企業(yè)和信息化供應(yīng)商的難題。

東信達(dá)MES核心:約束理論+看板系統(tǒng)

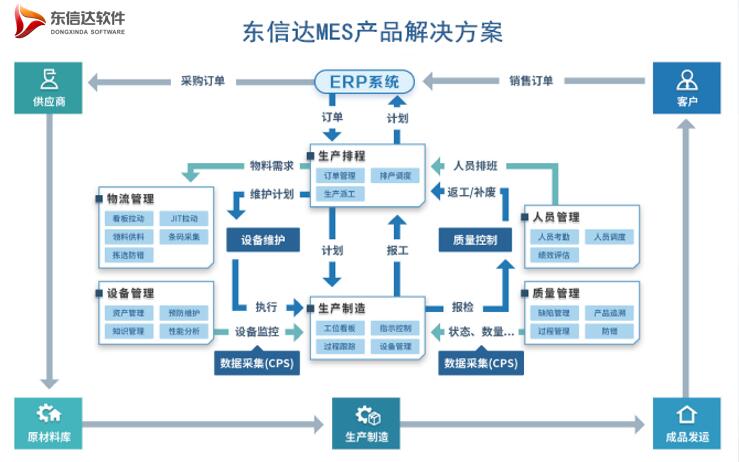

東信達(dá)公司一直致力于協(xié)助制造企業(yè)提升綜合管理水平,尤其是智能制造水平。在針對生產(chǎn)效率和車間管理的解決方案上,有著20年如一日的執(zhí)著,多年來已形成自己的專業(yè)產(chǎn)品體系和實施方法。堅持以約束理念為指導(dǎo)思想,以結(jié)果導(dǎo)向推動過程改善,以點帶面的看板系統(tǒng)作為關(guān)鍵技術(shù)手段,是保證其眾多項目能在短期內(nèi)快速上線,成功率極高的重要秘訣。

東信達(dá)可依據(jù)自身產(chǎn)品優(yōu)勢,結(jié)合不同企業(yè)的現(xiàn)場及管理實際難題,為不同的企業(yè)制定出相對簡單、務(wù)實、高性價比的解決方案和信息技術(shù),并幫助企業(yè)快速落地。

永龍項目成效及項目概況

項目成效

永龍車間信息化項目就是其中一個典型例子。

- 運行贅余時間的縮短使整個生產(chǎn)流程用時進一步縮短了10%。

- 提升了管理人員和操作人員的工作協(xié)調(diào)性,同時最大限度規(guī)避了失誤。

- 裝配后的頭三個月,車間工人的考勤準(zhǔn)確率提升了10%,同等工作量的完工時間提早了近15%,出錯概率從之前的3%降低到不足1%。

項目分析

永龍汽車燈具有限公司是一個僅成立幾年的年輕公司,專業(yè)生產(chǎn)汽車燈具,產(chǎn)品有頻閃燈、警示燈、工作燈等四百多種,不但在國內(nèi)市場受到諸多好評,更遠(yuǎn)銷海外,在歐美、中東、東南亞等國有著穩(wěn)定的供應(yīng)鏈。

- 信息化的規(guī)劃及實施嚴(yán)謹(jǐn)且有序可循:企業(yè)動力ERP上線時間6個月;PDM核心模塊上線時間3個月,車間管理系統(tǒng)上線時間2個月。他們的規(guī)劃一直本著嚴(yán)謹(jǐn)務(wù)實的作風(fēng),并對每個項目都有著嚴(yán)格的投入產(chǎn)出控制標(biāo)準(zhǔn)。

- 客戶作為一家年輕的公司,具有追求創(chuàng)新,勇于突破的特點:求新目標(biāo)強,歷史負(fù)擔(dān)少,人員阻力小,執(zhí)行力強。

- 東信達(dá)堅持不懈的專業(yè)規(guī)劃和穩(wěn)定支持。在技術(shù)日益同質(zhì)化的今天,一個好的供應(yīng)商應(yīng)該有這三個特點:供應(yīng)商足夠重視的態(tài)度;足夠?qū)I(yè)的解決方案;責(zé)任感強的服務(wù)團隊。東信達(dá)實施團隊始終堅持穩(wěn)扎穩(wěn)打,不急于求成,結(jié)合企業(yè)的現(xiàn)狀進行規(guī)劃并予以調(diào)整改善。

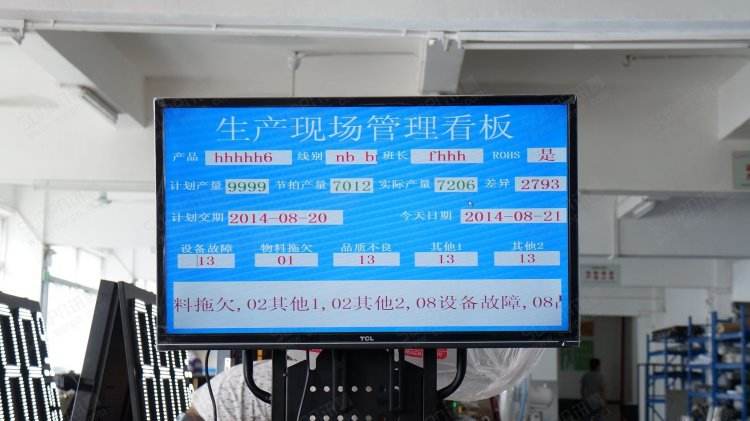

項目概況

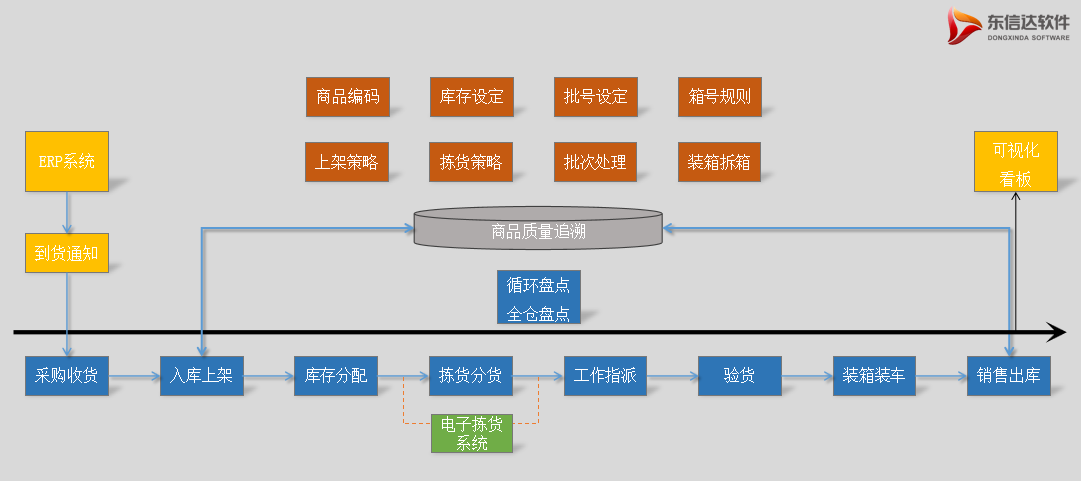

此項目主要和ERP數(shù)據(jù)進行銜接,根據(jù)加工工藝要求,設(shè)置的現(xiàn)場工位管理和可視化結(jié)果輸出,并將各種數(shù)據(jù)進行分析統(tǒng)計,以供管理人員循環(huán)改善。在不同工位上,依據(jù)工位的特點,根據(jù)加工工藝的不同,接收生產(chǎn)加工指令,將加工要求,圖紙等注意事項傳遞給各工位加工人員,開工,完工、物品流轉(zhuǎn),實現(xiàn)快速人機交互及信息流轉(zhuǎn)。并將信息回傳至ERP系統(tǒng),例如:操作員、開工時間、完工時間、異常情況、處理方法等,管理人員可通過ERP的看板報表進行及時反饋,跟蹤檢查并分析。

一方面提升生產(chǎn)工位的執(zhí)行效率、工作準(zhǔn)確性,使車間管理更精確到位;另一方面使得生產(chǎn)信息更加流暢高效,尤其是現(xiàn)場異常得到及時的反饋和解決。

制造企業(yè)生產(chǎn)信息化系統(tǒng)規(guī)劃與實施指南

制造企業(yè)該如何抓住企業(yè)問題的主要癥結(jié)、產(chǎn)品生產(chǎn)特性來進行有效改良,從而提高生產(chǎn)效率,只要掌握方式方法,是充分可以實現(xiàn)的:

了解不同生產(chǎn)管理理念的差異,取長補短,抓住關(guān)鍵問題,循環(huán)改善

由于生產(chǎn)管理的復(fù)雜性,國內(nèi)外關(guān)于生產(chǎn)管理的理論體系較多,大家較為熟悉的有JIT準(zhǔn)時生產(chǎn),精益生產(chǎn)制造、敏捷制造、柔性制造等理論體系。他們分別在不同的時期針對不同的企業(yè)有著良好的指導(dǎo)作用。

約束理論(TOC)是其中最有名的理論之一,它類似于木桶理論、短板理論。

它將任何系統(tǒng)都看成環(huán)環(huán)相扣的鏈條,鏈條的有效產(chǎn)出是由鏈條最薄弱的一環(huán)決定的。首先抓“重中之重”,使最重要的制約因素凸顯出來,加以調(diào)整改善,然后持續(xù)分析,將當(dāng)前最重大的制約關(guān)系抓出來,以此循環(huán)反復(fù)。

通過這種持續(xù)性的改善,既可抓大放小,又可避免疏漏,從而使得企業(yè)的整體管理水平持續(xù)提高。

分析問題從面到點,解決問題以點帶面

企業(yè)問題的分析中應(yīng)該遵循從面到線再到點的方式盤絲剝繭,在具體解決問題時以點帶面的解決方式更有智慧。

通過對企業(yè)從主到次,從全盤到局部逐層尋找短板,企業(yè)可自主調(diào)研找到最關(guān)鍵的瓶頸流程:銷售能力的高低,銷售流程的順暢、生產(chǎn)能力的不足,抑或是采購物料的缺位等。也可從以下幾個方面著手:

- 原料,原料是否經(jīng)常性短缺。如短缺,則增加生產(chǎn)過程的原料投入。

- 能力,即某種生產(chǎn)資源不足而導(dǎo)致市場需求無法滿足,就要考慮增加資源。

- 市場,如果由于市場需求不足而導(dǎo)致市場能力過剩,就考慮開拓市場需求。

- 政策,找出企業(yè)內(nèi)部和外部約束有效產(chǎn)出的各種政策規(guī)定。

而在具體某業(yè)務(wù)流程中,又通過對此流程的結(jié)果分析,找出其主要約束,例如通過企業(yè)的準(zhǔn)時生產(chǎn)率,產(chǎn)品質(zhì)量合格率等數(shù)據(jù)。譬如某企業(yè)的生產(chǎn)準(zhǔn)時率較低,其主要約束有:

- 原材料短缺,不能齊套,導(dǎo)致無法正常開工。

- 主要生產(chǎn)資源:人員或設(shè)備能力不足。

- 主要工序:生產(chǎn)節(jié)拍不平衡,出現(xiàn)瓶頸工序。

- 變化因素多:急單,插單多,交貨期頻繁變更等

- 質(zhì)量檢測環(huán)節(jié)出現(xiàn)滯后等等。

在某個關(guān)鍵工序作業(yè)中,也需要通過對作業(yè)數(shù)據(jù)的分析,找出其主要約束并加以改善,從而實現(xiàn)從主到次,逐層發(fā)現(xiàn)主要問題并加以改善,方能真正解決問題。

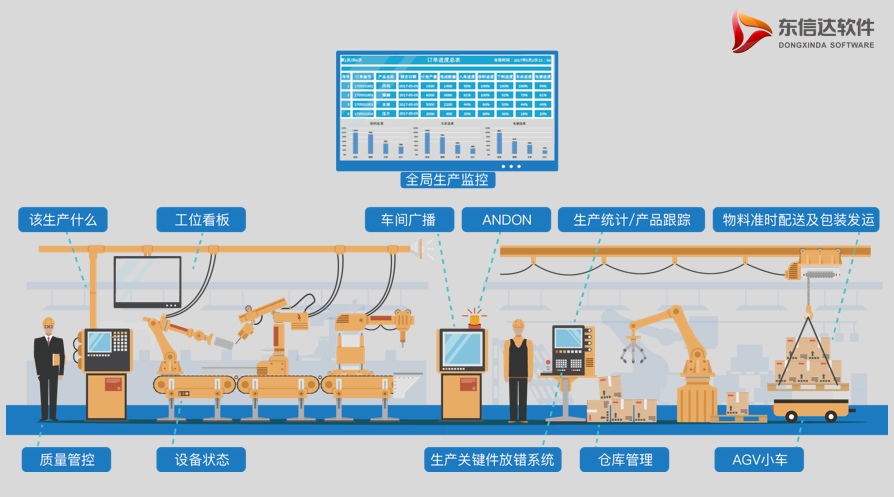

優(yōu)先在關(guān)鍵點上布局看板系統(tǒng),快速見效,讓團隊充滿信心

常言道,麻雀雖小,五臟俱全。企業(yè)再小,只要架構(gòu)健全,總會有不同問題和瓶頸在不同流程,不同部門存在著。因此依據(jù)自身現(xiàn)狀,找到關(guān)鍵的業(yè)務(wù)節(jié)點,并設(shè)置可視化看板系統(tǒng),以結(jié)果帶動過程,是較有效的方法。

可視化看板系統(tǒng)不僅可布置在企業(yè)內(nèi)部,云端、客戶方、供應(yīng)商方等,了解看板的不同作用進行分類,可讓思路更加清晰:

調(diào)度看板

生產(chǎn)管理人員可依據(jù)訂單的變化,生產(chǎn)的狀況進行當(dāng)期生產(chǎn)調(diào)度及調(diào)整。調(diào)度人員可查看訂單的物料庫存狀況,設(shè)備的產(chǎn)能情況,以及當(dāng)前生產(chǎn)進度等。

工位看板

主要作用于生產(chǎn)工位,可用于工序流轉(zhuǎn),數(shù)據(jù)采集,作業(yè)指引,設(shè)置預(yù)警等,也可設(shè)置工位加工的視頻輸出給到重點客戶查看。

管理看板

為管理者或客戶輸出的生產(chǎn)狀況看板,依據(jù)不同用戶的需求和管理目標(biāo),從而達(dá)到預(yù)警、監(jiān)控、預(yù)防、管理、結(jié)果輸出的作用。

協(xié)同看板

此處主要指外部系統(tǒng),客戶或供應(yīng)商,其目的是抓住協(xié)同節(jié)點,高效預(yù)警、交互,從而達(dá)到快速準(zhǔn)確的配合目標(biāo)。

預(yù)警看板

預(yù)警看板精準(zhǔn)定位到人,可將那些環(huán)節(jié)可能存在或已經(jīng)發(fā)生的問題及時反饋給相關(guān)人員及其主管。

企業(yè)需要嚴(yán)謹(jǐn)務(wù)實態(tài)度,切勿貪多求全、眼高手低,應(yīng)根據(jù)自身情況做好規(guī)劃。

目前市面上有各種各樣的理論數(shù)據(jù)工具,良莠不齊,讓人眼花繚亂。因此企業(yè)需要保持冷靜,客觀靈活加以規(guī)劃,從而建立自己的主心骨。

知己知彼

企業(yè)管理者需要對自己的企業(yè)有清醒的認(rèn)識,還需要有一定的理論知識,同時實時了解最新的技術(shù)工具。

抓大放小

面對問題,不少人員會出現(xiàn)急躁、迷茫、懷疑、猶豫等情緒,干擾了判斷。只有沉下心來找出最根本的痛點,才能從主到次加以循環(huán)改善,逐一解決問題。

明確導(dǎo)向

不少企業(yè)只是將各部門的問題簡單匯總,導(dǎo)致各自為政,缺少主體規(guī)劃,缺失明確導(dǎo)向,多頭目標(biāo),是不少企業(yè)失敗的主要原因。

制訂校驗指標(biāo)

客觀的數(shù)據(jù)校驗標(biāo)準(zhǔn),設(shè)定業(yè)務(wù)改善指標(biāo),財務(wù)指標(biāo),分清長期、中期及短期利益,讓人更加清醒,少走彎路。